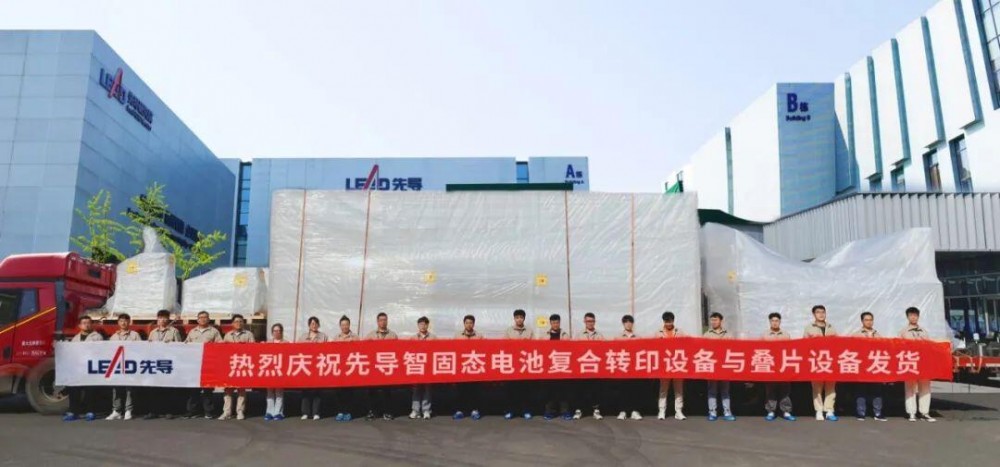

近日,先导智能成功向一家全球领先的电池制造企业交付了多套固态电池核心装备,包括复合转印设备与高速叠片设备。此次交付不仅巩固了先导智能在全球固态电池装备市场的领先地位,更标志着其从单机供应到整线解决方案的强大能力已获得国际头部客户的验证,有力推动了我国在下一代电池技术装备领域的产业化进程。

01

全链条技术矩阵

构建核心壁垒

作为全球少数具备锂电整线交付能力的装备企业,先导智能已率先打通全固态电池量产的全线工艺设备环节,构建了具备100%完整自主知识产权的技术矩阵,实现了全固态电极制备、全固态电解质膜制备及复合设备、裸电芯组装到致密化设备、高压化成分容等全固态电池制造关键设备的覆盖:

干/湿双法电极制备与涂布系统

全自主研发干法涂布设备新构型,工艺窗口宽,操作与维护便捷,可满足产品幅宽1000mm,厚度40μm-300μm,负极速度80m/min、正极速度60m/min的生产需求;

湿法工艺方面,制浆与涂布系统采用特殊涂布结构,可实现固态电极与涂布的高速大幅宽生产。干/湿双法涂布系统均可满足多条幅极片的生产需求。

高效革新电解质膜制备加工

全新开发的电解质制浆机兼具粉料干混及浆料捏合、高效分散功能,具备增强捏合与分散能力,实现高效制浆,避免电解质劣化;

新型涂布机打破传统湿法工艺,可满足10μm-60μm厚度涂布范围的量产需求;

已成功完成量产型固态电解质复合转印设备的开发,可进行连续、间歇复合,复合效率高达50m/min,处于行业领先水平。

首创无隔膜切叠封装技术

继24年首台固态叠片机交付后,推出新一代量产型固态叠片机,通过绝缘边框精密制备、极片超精准抓取与高精度动态压合控制,显著提升堆叠效率与对齐度。

大容量温等静压电芯致密化系统

成功研发出600MPa大容量等静压设备,通过提高一次装载电芯数量来提高设备效率,可提供高效温等静压作业环境,温度最高150℃;

配合绝缘边框工艺,解决致密化过程极片位移、边缘剪切问题,保证边角无损伤;

配套自动套袋上料以及自动下料拆袋设备,实现全自动化作业。

02

全球化商业验证

产业化进程持续深化

本次核心装备的成功交付,是先导智能继交付全球首条固态电池中试线后的又一重要里程碑。目前,公司固态电池设备已进入欧美日韩头部电池企业供应链,与多家行业领军企业达成深度合作。其干法电极、电解质膜、高速叠片及等静压等关键设备,均有在全球多个国家和地区成功交付的案例,客户范围覆盖国内外头部电池制造商、知名车企和新兴电池企业。

市场反馈显示,先导智能的产品与解决方案获得了客户的高度认可,不仅连续获得重复订单,更有多款设备赢得业界赞誉。在6月10日举行的2025高工固态电池技术与应用峰会上,先导智能凭借在固态电池量产装备领域的全线突破,荣获“固态电池产业化协同先锋”称号。

从单点技术突破到全线系统创新,从局部工序优化到整线方案输出,先导智能正通过“装备+工艺”的双轮驱动模式,与全球合作伙伴共同加速固态电池的产业化进程。此次交付是公司技术实力的再次印证,也是中国高端装备服务全球新能源产业的有力注脚。面向未来,随着新一代固态装备平台的研发启动,先导智能将持续为新能源行业提供更高效、更智能的制造解决方案。

切换行业

切换行业

正在加载...

正在加载...